現代の製造現場では、精度と耐久性が成功の二本の柱です。自動車業界、航空宇宙、医療機器製造、家庭用電化製品のいずれの業界でも、使用するコンポーネントが最終製品の品質を決定します。最新のテクノロジー...

ニュースカテゴリー

高精度深絞り加工について知っておくべきことすべて: 究極のガイド

現代の製造現場では、精度と耐久性が成功の二本の柱です。自動車業界、航空宇宙、医療機器製造、家庭用電化製品のいずれの業界でも、使用するコンポーネントが最終製品の品質を決定します。最新のテクノロジーで進化しながら、常に時の試練に耐えてきたプロセスの 1 つが深絞りです。

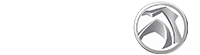

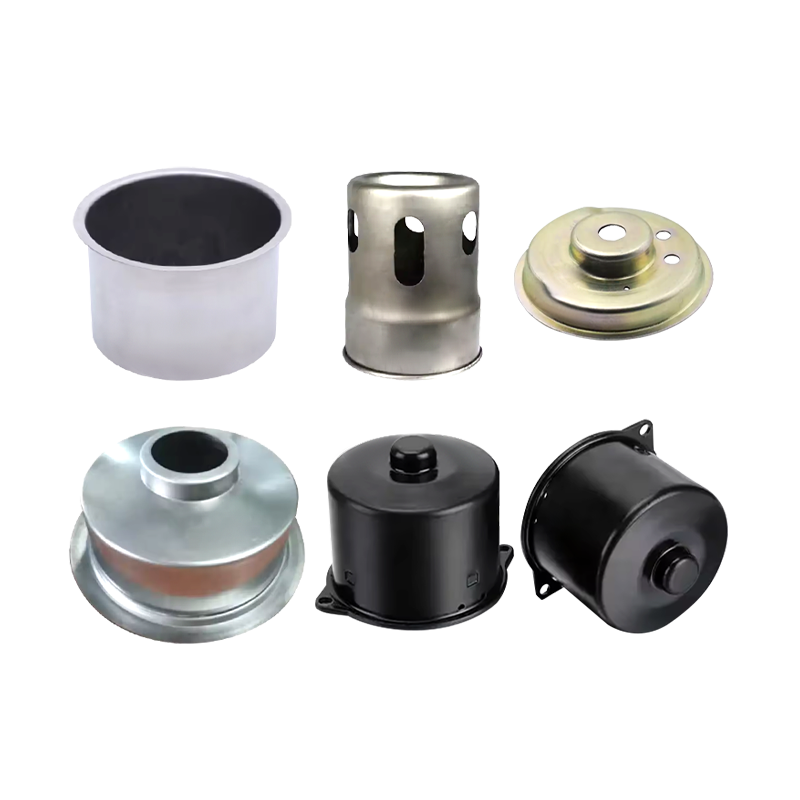

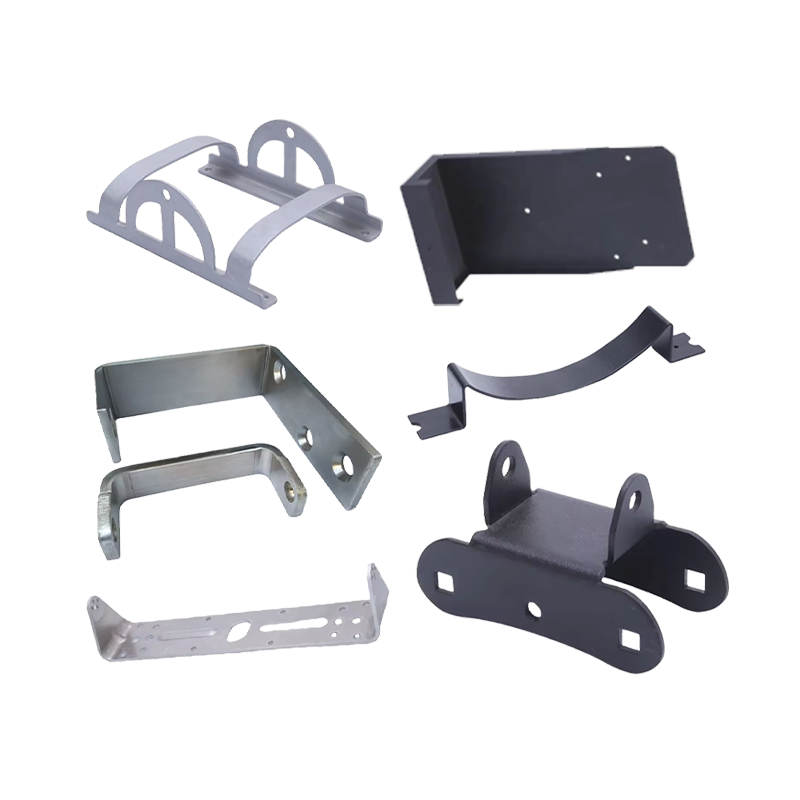

しかし、一体何がこのプロセスをそれほど重要なものにしているのでしょうか?複雑な形状の場合、溶接や従来の機械加工よりも好まれるのはなぜですか?この包括的なガイドでは、 深絞りカスタム板金ステンレス鋼パンチング深絞り部品 、業界の専門家や好奇心旺盛なバイヤーからの最も差し迫った質問に同様に答えます。

深絞りとは何ですか?またその仕組みは何ですか?

深絞り加工の核心は、パンチの機械的作用によってシートメタルブランクを成形ダイに放射状に絞り込むシートメタル成形プロセスです。絞り加工された部品の深さがその直径を超える場合、「深絞り」とみなされます。

このプロセスは、金型キャビティの上に配置される平らな金属シートから始まります。次に、パンチで金属をキャビティに押し込み、特定の形状 (通常はカップ、シリンダー、または箱のような構造) に引き伸ばします。単純な曲げとは異なり、深絞り加工には複雑な材料の流れと変形が含まれるため、冶金学と機械工学についての深い理解が必要です。

このプロセスを選択する理由

深絞り加工の主な利点は、高い構造的完全性を備えた複雑で継ぎ目のない形状を作成できることです。この部品は単一の金属から形成されているため、部品の最も弱い部分となる継ぎ目や溶接がありません。これにより、より高い圧力やより厳しい環境に耐えられる部品が得られます。

あなたのプロジェクトに最適な素材はどれですか?

お客様から寄せられる最も一般的な質問の 1 つは、特定の材料が深絞りプロセスで使用できるかどうかです。この製造方法の多用途性は、その最大の強みの 1 つです。

ステンレス鋼: ゴールドスタンダード

ステンレス鋼はおそらく深絞り加工で最も一般的な選択肢です。優れた耐食性、高強度、洗練された美しい仕上げを提供します。食品サービス、医療機器、船舶用途で広く使用されています。

炭素鋼と鉄

コスト効率と高強度が優先される用途には、炭素鋼が最適な選択肢です。非常に耐久性があり、錆を防ぐためにさまざまな表面仕上げを行うことができます。

アルミニウム: 軽量で多用途

アルミニウムは、強度対重量比が高いため好まれています。もともと耐食性があり、導電性が高いため、航空宇宙産業やエレクトロニクス産業で定番となっています。

銅と真鍮

これらの材料は、多くの場合、その導電性と熱特性によって選択されます。さらに、その独特の美的魅力により、装飾的な建築コンポーネントとしても人気があります。

亜鉛メッキ鋼

メーカーは亜鉛メッキ鋼板を使用することで、風雨に対する保護層を追加し、屋外の構造コンポーネントに最適なものとしています。

社内での金型設計が重要なのはなぜですか?

カスタム金属部品を調達する場合、金型 (または金型) の品質が最も重要な要素です。多くのお客様から「金型を自社で設計するのになぜ問題があるのですか?」という質問が寄せられます。

精度とカスタマイズ

メーカーが金型の設計、製造、組み立てを社内で行う場合、仕様を完全に管理できます。これにより、ツール設計をサードパーティにアウトソーシングする場合に発生する可能性のある「翻訳のロスト」エラーが排除されます。

コストと時間の効率化

金型を社内で生産することでリードタイムを大幅に短縮します。最初のプロトタイプの後に設計に若干の調整が必要な場合、外部のツールショップが変更を加えるまで何週間も待つ必要はなく、製造現場ですぐに対応できます。この俊敏性は、今日のペースの速い市場において大きな競争上の優位性となります。

表面仕上げを理解する: 単なる美しさ以上のもの

金属部品は形を整えただけでは完成ではありません。表面処理は、部品の動作環境を整えるものです。最もよくリクエストされる仕上げは次のとおりです。

-

粉体塗装: 欠けや傷に強い、厚くて耐久性のあるカラフルな保護層を提供します。

-

亜鉛/ニッケル/クロムメッキ: これらの電解プロセスにより、表面に金属の層が追加され、耐食性が向上し、光沢のあるプロフェッショナルな外観が得られます。

-

陽極酸化処理: 特にアルミニウムの場合、このプロセスにより自然酸化層が厚くなり、より硬く、耐摩耗性が高まります。

-

磨きとブラッシング: これらは、鏡のような輝きから洗練された「サテン」の外観に至るまで、特定の質感や輝きを実現するために使用される機械仕上げです。

-

不動態化: ステンレス鋼には不可欠なこの化学処理は、表面から遊離鉄を除去し、本来の耐食性を最大限に高めます。

-

KTL (電着塗装): 電流を使用して、複雑な部品のあらゆる隙間に均一で被覆率の高いプライマーを塗布する自動化プロセス。

大量生産の経済性

深絞り加工は費用対効果が高いですか?少量生産の場合、金型の初期コストが障壁になる可能性があります。ただし、中量から大量生産の場合、深絞り加工は最も経済的な方法の 1 つです。

金型が完成すると、各部品のサイクル タイムは信じられないほど速くなります。さらに、このプロセスにより材料の無駄が最小限に抑えられます。大きな金属ブロックを「削り取る」(スクラップを作成する) CNC 加工とは異なり、深絞り加工では初期の金属ブランクのほぼすべてを使用するため、大量生産においてより持続可能でコスト効率の高いソリューションとなります。

品質管理と寸法精度の確保

「自分の部品が適合するかどうかはどうすればわかりますか?」これはすべてのエンジニアにとって懸念事項です。その答えは、高度なテクノロジーと厳格なテストの組み合わせにあります。

メーカーは三次元測定機 (CMM) などの高精度測定ツールを利用して、あらゆる寸法が顧客の CAD 設計と一致していることを確認します。深絞りプロセスは再現性が高いため、最初の品目が承認されると、10,000 番目の部品は最初の部品と実質的に同一になります。

適切な製造パートナーを見つける

探しているときは 深絞りカスタム板金ステンレス鋼パンチング深絞り部品 、ベンダーを探しているだけではありません。あなたはパートナーを探しています。適切なメーカーは以下を提供する必要があります。

-

エンジニアリングサポート: デザインを改良してより「成形しやすい」ものにし、コストを節約するのに役立ちますか?

-

重要な専門知識: 彼らは、さまざまなグレードの鋼が圧力下でどのように反応するかを理解していますか?

-

エンドツーエンドのソリューション: 最初の図面から最終的な表面仕上げと組み立てまで、ワンストップショップによりリスクと複雑さが軽減されます。

深絞りの未来

2026 年以降に向けて、軽量かつ高強度のコンポーネントに対する需要は高まるばかりです。電気自動車、再生可能エネルギー システム、高度なロボット工学はすべて、深絞り加工のみが提供できる正確で継ぎ目のない金属部品に依存しています。

業界ではまた、金型内のセンサーが熱と圧力をリアルタイムで監視できる「スマート製造」への移行が見られ、わずか 10 年前よりもさらに高い品質レベルが確保されています。

結論

深絞り加工は、昔ながらの機械力と現代の工学精度を完璧に融合させたものです。シンプルな亜鉛メッキ鋼製キャップが必要な場合でも、複雑な多段階のステンレス鋼ハウジングが必要な場合でも、材料、金型製造プロセス、仕上げオプションを理解することがプロジェクトを成功させる鍵となります。

部品のライフサイクル全体 (設計から最終コーティングまで) を管理するパートナーを選択することで、プロジェクトを予定どおり、予算内で、可能な限り最高の基準で確実に納品することができます。

関連商品

弊社のパートナーになりたい場合でも、製品選択や問題解決に関して専門的な指導やサポートが必要な場合でも、弊社の専門家がいつでも世界中で 12 時間以内に対応いたします。

お問い合わせPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: ユニット 2、ビルディング 19、Zhichuangzhizao Park、Chengdong Industrial Zone、Xiangshan、Ningbo、315705、Zhejiang、中国

RV 愛好家にとって、キッチンのスペースは限られており、シンクの素材と掃除のしやすさは毎日のユーザー エクスペリエンスに直接影響します。近年、ステンレス製の RV シンクは、その耐久性、美しさ、...

ペットケアに対する意識の高まりに伴い、飼い主はペットの生活環境や健康にますます関心を寄せるようになっています。ペットの日常生活に欠かせない水飲みボウルは、ペットの飲酒習慣に影響を与えるだけでなく...