現代の農業産業では、安定した清潔な水を供給することが動物の健康と生産性の基礎です。大規模な酪農場を管理している場合でも、小規模な馬小屋を管理している場合でも、選択する機器は収益に直接影響し...

ニュースカテゴリー

なぜカスタム深絞りが高性能金属部品の秘密なのでしょうか?

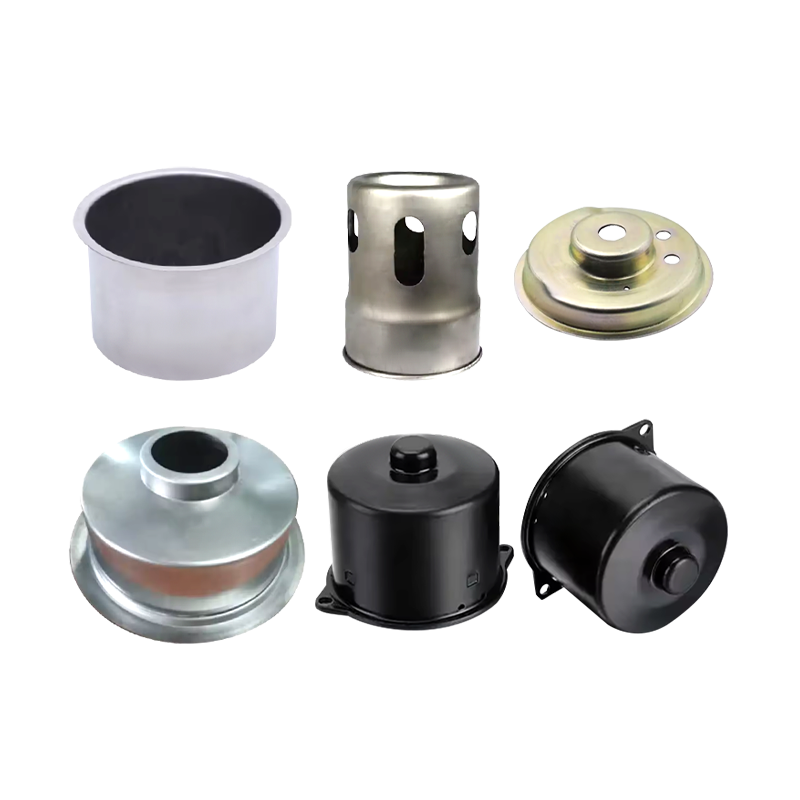

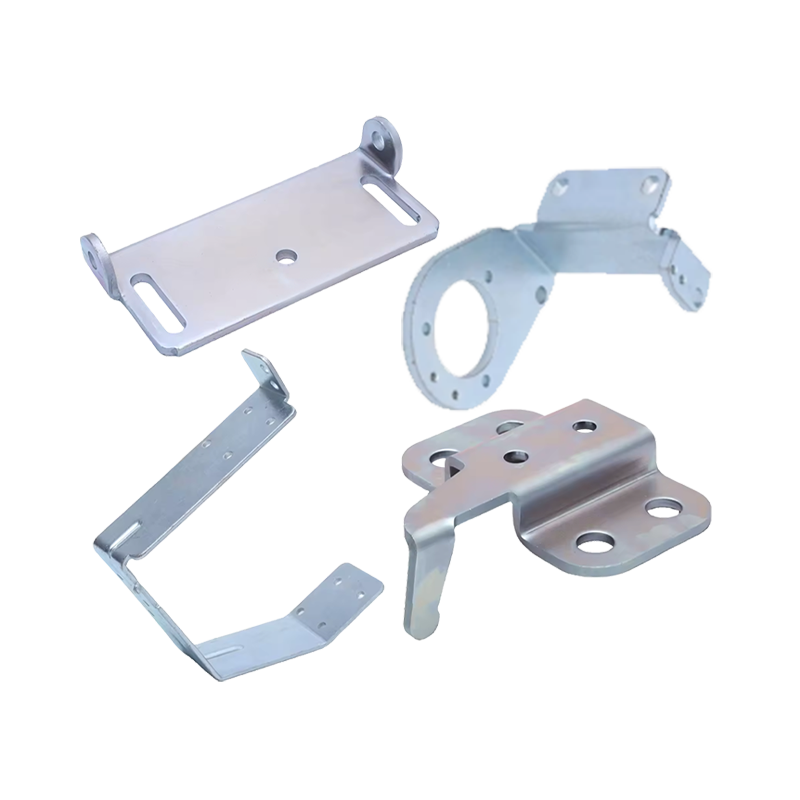

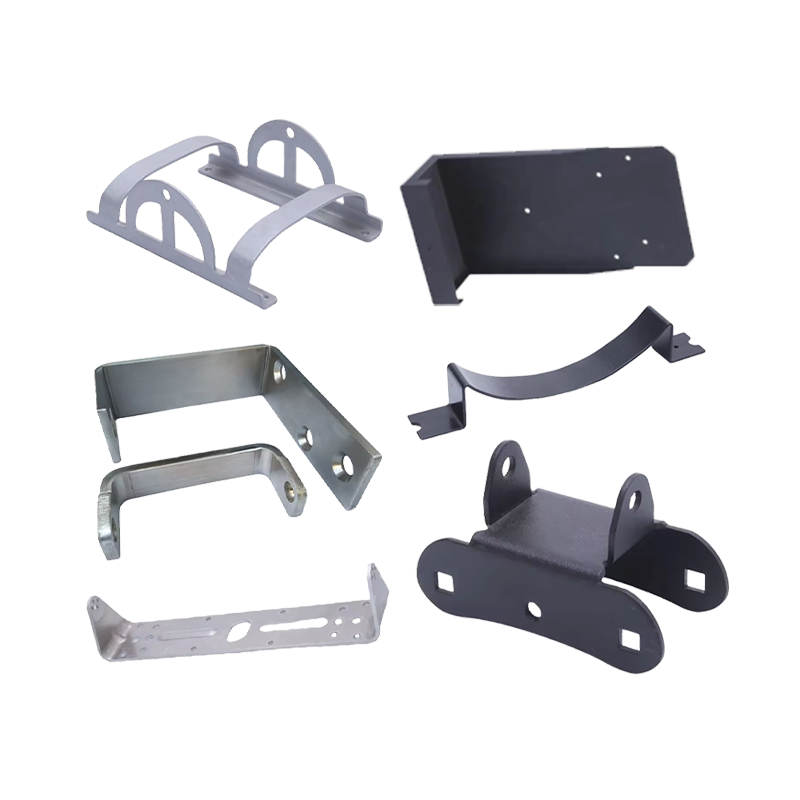

現代の製造環境では、企業は「既製」ソリューションから離れ、精密加工部品に大きく傾いています。洗練されたキッチンのシンク、継ぎ目のない消火器の容器、または複雑な自動車のハウジングを見たことがある人なら、深絞りと呼ばれるプロセスの結果を見たことがあるでしょう。

しかし、多くの調達マネージャーやエンジニアにとって、次のようないくつかの疑問が残ります。それはどのように機能するのでしょうか?なぜステンレス鋼を選ぶのですか?そして、工場ではどのようにして単純な図面を複雑な完成部品に変えることができるのでしょうか?このガイドでは、の世界について知っておくべきことをすべて説明します。 図面またはサンプルごとにカスタム金属深絞り部品ステンレス鋼の深絞り .

Deep Drawing とは正確には何ですか?また、それがどのようなメリットをもたらしますか?

深絞り加工は、パンチの機械的作用によってシートメタルブランクを成形ダイに放射状に絞り込むシートメタル成形プロセスです。絞り加工された部品の深さがその直径を超える場合、「深絞り」とみなされます。

このプロセスの主な利点は、シームレスで中空の 3 次元形状を作成できることです。複数の金属片を溶接することで弱点や継ぎ目が生じるのとは異なり、深絞り加工では単一の連続した金属片が生成されます。これにより、優れた構造的完全性とよりクリーンな外観が実現します。

シームレス構造の強み

部品を深絞り加工すると、金属の粒子構造が実際に操作されて引き伸ばされ、多くの場合、最終製品が元の平らなシートよりも強度が高くなります。航空宇宙や医療機器の製造など、単一の漏れや亀裂が致命的な影響を及ぼす可能性がある業界では、カスタム深絞り部品のシームレスな性質は単なる好みではありません。それは要件です。

ステンレススチールがカスタムパーツのゴールドスタンダードである理由

深絞り加工は炭素鋼、アルミニウム、鉄、亜鉛メッキ鋼、真鍮、銅などのさまざまな材料で実行できますが、ハイエンド用途では依然としてステンレス鋼が最も一般的な選択肢です。

耐食性と寿命

ステンレス鋼にはクロムが含まれており、表面に酸化クロムの不動態層を形成します。この層は、過酷な環境でも金属を錆や腐食から保護します。部品が海洋環境で使用される場合でも、化学処理工場で使用される場合でも、ステンレス鋼はコンポーネントが数十年にわたって持続することを保証します。

耐熱性

自動車や産業機械では、部品が極端な温度にさらされることがよくあります。ステンレス鋼は、アルミニウムや標準的な炭素鋼よりもはるかに高い温度でも機械的特性を維持し、応力下での変形や破損を防ぎます。

コンセプトから現実へ:図面とサンプルに基づいたカスタマイズ

私たちが耳にする最も一般的な質問の 1 つは、「この正確な形状を作ることができますか?」というものです。その答えは、カスタム製造の柔軟性にあります。働くことで 図面またはサンプルごとにステンレス鋼で深絞りされたカスタム金属深絞り部品 、メーカーはコンポーネントのあらゆるミリメートルが顧客の特定のニーズに適合することを保証できます。

設計図に基づいたエンジニアリング

プロ仕様の CAD 図面がある場合、製造チームはその正確な座標を使用してツールをプログラムします。これにより、手作業では決して達成できないレベルの精度が保証されます。公差を非常に厳密に保つことができるため、部品がより大きなアセンブリに完全に適合することが保証されます。

物理サンプルからのリバースエンジニアリング

場合によっては、企業には交換が必要な古い部品があっても、元の設計図がなくなっている場合があります。このような場合、メーカーは物理サンプルを採取し、3D スキャン技術を使用して寸法をマッピングし、部品を完全に再作成できます。この「サンプルから部品へ」のワークフローは、古い機械のメンテナンス、修理、修復に不可欠です。

金型の設計と製造を社内で行うことの重要性

深絞りプロセスの中心となるのは金型 (またはダイ) です。深絞りパーツの品質は、それを作成するために使用された金型によって決まります。一流メーカーが金型の設計、製造、組立を社内で行うことにこだわるのはこのためです。

所要時間の短縮

工場が金型の製造を外部委託する必要がある場合、生産スケジュールに数週間が追加されます。金型に間違いがあった場合は返送する必要があり、さらに遅れが生じます。金型を自社で設計・製作することで、エンジニアがリアルタイムに調整できるため、試作段階から量産までのリードタイムを大幅に短縮できます。

コスト効率

カスタム金型の初期コストは高額になる可能性がありますが、社内生産により中間マージンが削減されます。さらに、設計者は生産チームと常に連絡を取り合っているため、金型は「製造可能性」を考慮して構築されており、材料の無駄を削減し、スタンピング サイクルを高速化するように最適化されています。

ステンレス鋼を超えた材料選択の世界

ステンレス鋼の利点を強調してきましたが、カスタム金属深絞り加工の多用途性により、用途の予算と物理的要件に応じて幅広い材料を使用できます。

-

アルミニウム: 軽量で自然な耐腐食性を備えています。エレクトロニクスおよび航空宇宙分野に最適です。

-

炭素鋼と鉄: 耐久性が高く、コストパフォーマンスに優れています。これらは建設業界と重機業界の主力製品です。

-

銅と真鍮: 優れた電気伝導性と熱伝導性で知られています。これらは、電気部品や装飾的な建築金物によく使用されます。

-

亜鉛メッキ鋼: 炭素鋼とステンレス鋼の中間であり、亜鉛コーティングにより優れた防錆性を低価格で提供します。

最後の仕上げを追加する: 表面仕上げオプション

深絞り部品が金型から飛び出した瞬間に「完成」することはほとんどありません。機能的または美的要件を満たすために、さまざまな表面処理が適用されます。

保護コーティング

-

粉体塗装: 厚く耐久性のあるカラフルな層を提供し、傷や紫外線ダメージから保護します。

-

亜鉛/ニッケル/クロムメッキ: 表面に金属の層を追加して、耐食性を向上させたり、光沢のある装飾的な「鏡面」仕上げを提供します。

-

溶融亜鉛メッキ: 部品を溶融亜鉛に浸し、屋外インフラに最適な厚くて丈夫なコーティングを作成します。

機能的治療

-

陽極酸化処理: 特にアルミニウムの場合、この加工により表面が硬くなり、鮮やかな色の染色が可能になります。

-

不動態化: ステンレス鋼には不可欠なこの化学プロセスは、表面から遊離鉄を除去して耐食性を最大化します。

-

KTL (電着塗装): 深い凹みや複雑な形状でも均一に塗装できる電気泳動塗装プロセスで、自動車のアンダーボディ部品によく使用されています。

-

研磨とブラッシング: これらの機械的仕上げは、鈍い「ブラシをかけられた」外観から高光沢仕上げに至るまで、金属の質感を決定します。

すべての部品が設計に適合していることを確認する

カスタム金属部品を注文する場合、一貫性が最大の懸念事項となります。 10,000 番目のパートが最初のパートと同じくらい優れているとどうやってわかりますか?

最新の深絞り設備では、厳格な品質保証 (QA) プロトコルが利用されています。これには以下が含まれます:

-

初期材料検査: 生の金属シートの厚さと化学組成を検査します。

-

プロセス中のモニタリング: 描画のさまざまな段階でパーツをチェックして、薄くなったり「耳つき」(不要な波状のエッジ) が発生していないことを確認します。

-

最終寸法検査: 三次元測定機 (CMM) を使用して、すべての寸法が元の図面と一致していることを確認します。

製造パートナーを探す

投資先を選択する 図面またはサンプルごとにステンレス鋼で深絞りされたカスタム金属深絞り部品 品質と精度へのこだわりです。金型設計から最終表面仕上げまでを一貫して行う工場を利用することで、コミュニケーションミスのリスクを排除し、サプライチェーンの合理化を実現します。

新しい製品をゼロから開発する場合でも、既存のコンポーネントを製造するより信頼性の高い方法を探している場合でも、深絞り加工は、他の方法では真似できない強度、美しさ、コスト効率の組み合わせを提供します。

関連商品

弊社のパートナーになりたい場合でも、製品選択や問題解決に関して専門的な指導やサポートが必要な場合でも、弊社の専門家がいつでも世界中で 12 時間以内に対応いたします。

お問い合わせPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: ユニット 2、ビルディング 19、Zhichuangzhizao Park、Chengdong Industrial Zone、Xiangshan、Ningbo、315705、Zhejiang、中国

現代の製造環境では、企業は「既製」ソリューションから離れ、精密加工部品に大きく傾いています。洗練されたキッチンのシンク、継ぎ目のない消火器の容器、または複雑な自動車のハウジングを見たことがある人...

深絞り加工 は現代の製造業の基礎ですが、技術的なニュアンスに満ちたプロセスであることに変わりはありません。キッチンのシンクから産業用エンジンの保護ハウジングに至るまで、深絞り部品はあ...