現代の製造現場では、精度と耐久性が成功の二本の柱です。自動車業界、航空宇宙、医療機器製造、家庭用電化製品のいずれの業界でも、使用するコンポーネントが最終製品の品質を決定します。最新のテクノロジー...

ニュースカテゴリー

金属曲げ部品処理技術の完全な分析:従来の曲げから精密形成まで

1. 金属曲げ 処理技術と分類

金属曲げ部品の処理技術は、現代の製造における最大かつ最も複雑なプロセスシステムの1つです。さまざまな方法で分類でき、変形温度、力の適用方法、ツールタイプなどの複数の次元に従って分割できます。この技術システムの構造と意味合いを理解することは、金属曲げ製造の本質と最適なプロセスルートを選択するための前提条件を習得するための基礎です。

温度寸法分類により、金属曲げプロセスがコールドベンディング、温かい曲げ、ホット曲げの3つのカテゴリに分割されます。コールド曲げプロセスは室温で行われ、低炭素鋼、アルミニウム、銅、その合金など、延性が良好なほとんどの金属材料に適しています。低エネルギー消費、高効率、良好な表面の品質の利点がありますが、スプリングバック制御の問題に直面しています。温かい曲げ(200-600℃)は、主に高強度鋼やマグネシウム合金など、室温での形成性が低い材料を対象としています。スプリングバックを抑制しながら、温度を適切に上昇させることにより、降伏強度と形成荷重を減らします。ホットベンディング(> 700℃)は、チタン合金、タングステン、モリブデンなどの反応困難な金属の曲げと形成、または船のrib骨の熱い曲げ処理などの大きな構造部品の曲げと形成に使用されます。その利点は、変形抵抗が非常に小さいことですが、酸化や粒子の粗大化などの品質の問題に直面しています。温度の選択は、材料の特性、一部の精度、生産経済のバランスをとる必要があります。

力の適用方法の分類は、さまざまなプロセスの機械的性質を明らかにしています。フリーベンディングは最も基本的な形式です。曲げモーメントのみが、金型を介してプレートまたはプロファイルに適用されます。変形ゾーンの応力状態は比較的単純ですが、精度制御は困難です。補正曲げは、自由曲げに基づいて仕上げプロセスを追加し、金型の正確な制約を通じて最終形状を制御します。典型的なアプリケーションには、車のドアヒンジの曲げ処理が含まれます。 3点曲げは、2つの固定支点と中間のアクティブパンチを使用して、正確な変形を実現します。材料性能テストと小型バッチ精密部品の生産に広く使用されています。継続的な曲げは、ロール曲げやロール形成などのプロセスをカバーします。複雑な断面形状は、複数の進行性変形を通じて達成されます。カーテンウォールキールや自動車のスライドレールなどの長年の部品の製造において、支配的な位置を占めています。スピン曲げは、回転運動と軸フィードを組み合わせており、ロケット燃料タンクヘッドの製造などの軸対称部品の形成に特に適しています。

ツールシステムの分類は、プロセス機器の開発レベルを反映しています。従来の曲げ機は、上下の金型の単純な協力に依存しています。金型コストは低いですが、柔軟性は低く、大規模な標準化された生産に適しています。 CNC曲げセンターには、油圧または電気サーボシステムが装備されており、複雑な部品の迅速な変更を達成するために、CNCプログラムを通じてスライダーの動きと多軸バックゲージの位置を制御します。レーザー支援の曲げや電磁形成などのDieless形成技術は、物理カビではなくエネルギー場を介して変形を達成し、プロトタイプ開発と小型バッチ生産におけるユニークな利点を示しています。

金属曲げ技術システムの開発は、プロセス統合の明確な傾向を示しています。明確な境界を持つさまざまな従来のプロセスが互いに浸透して、複合処理ソリューションを形成しています。たとえば、レーザー支援の曲げは、熱処理の局所軟化効果と、コールド曲げの精度の利点を組み合わせています。油圧形成と内部高圧曲げ技術は、より均一なひずみ分布を実現するために、曲げとストレッチの境界を曖昧にします。この融合は、金属曲げ技術の継続的な開発を、より高い精度、より複雑な形状、より良いパフォーマンスに向けて促進し、エンジニアリング設計の可能な境界を継続的に拡大しました。

2。精度形成技術:従来のテクノロジーの制限を突破する

精密形成技術は、金属曲げ加工の分野で最も最先端の開発を表しています。革新的なエネルギー移動方法、正確な制御戦略、学際的なプロセスの統合により、幾何学的な複雑さ、次元の精度、材料の適応性の観点から、従来の曲げの固有の制限を突破します。これらの高度なプロセスは、航空宇宙や精密エレクトロニクスなどのハイエンドフィールドでの部分品質の厳しい要件を満たしているだけでなく、金属構造部品の軽量で機能的な設計の新しい方法を開きます。

サーボ電気曲げ技術は、優れた動的パフォーマンスで精密な曲げのプロセス標準を書き直しました。従来の油圧システムと比較して、ボールネジを直接駆動するサーボモーターの構造は、油圧オイルの圧縮率とヒステリシスを排除し、前例のない制御精度(±0.005mm)を達成します。 3次元の自由曲げ技術は、従来の曲げの平面変形の制限を破り、空間内の複雑な曲線の連続形成を実現します。

電磁形成技術(EMF)は、一時的な強力な磁場(10-50T)によって生成されたローレンツ力を使用して、典型的な皮膚形成プロセスである金属の高速変形を達成します。この高エネルギー形成機能は独自の利点をもたらします。慣性効果は材料の流動性を高め、アルミニウム合金の限界曲げ半径は室温の3Tから0.5Tに減少します(Tは材料の厚さです)。断熱条件はスプリングバックを抑制し、角度の精度は5〜8回改善されます。物理カビは必要ありません。これは、小型バッチカスタマイズされた生産に適しています。

内部高圧曲げ技術(IHB)は、油圧形成と曲げ技術を組み合わせ、内部流体圧(50-400MPA)と軸方向の推力の正確な調整を通じて、パイプの高精度の曲げを達成します。そのコアテクノロジーは、圧力変位調整制御です。しわを抑制するために曲げの外側に高圧を維持し、破裂を避けるためにベンドの内側の圧力を適切に低減します。軸方向の推進は、材料の拡張を補償し、壁の厚さの偏差が±5%以内に制御されるようにします。従来のマンドレルの曲げと比較して、内部の高圧技術は曲げ半径を30%(1.5Dに、パイプの直径)を減らし、内面の表面の品質を2〜3レベルに向上させ、潤滑やその後の洗浄は必要ありません。

複合曲げプロセスは、複数のエネルギー形式の相乗効果を通じて単一のプロセスの制限を解決します。アルミニウム合金の体の部分の加工では、このプロセスはスプリングバックを8°から0.3°に減らし、表面品質は0.4μm<0.4μm、粒子サイズは従来のホットフォーミングよりも50%細かです。もう1つの革新的な方向は、従来の曲げプロセスに20kHzの高周波振動(振幅10〜30μm)を重ね合わせる超音波支援曲げであり、振動柔軟性の効果を介してフロー応力を15〜25%減らし、材料流体を改善します。

精密形成技術のブレークスルーは、プロセス自体だけでなく、フルプロセスの品質保証システムの確立にも反映されています。オンラインレーザー測定、力分散センシング、熱イメージング、およびその他のモニタリング方法のデジタルツインテクノロジーの組み合わせは、形成プロセスのリアルタイムフィードバック制御を実現します。これらの技術的進歩は、体験依存から科学駆動型への金属曲げ処理の変換を共同で促進し、製造業のインテリジェントアップグレードのための技術的基盤を築きます。

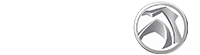

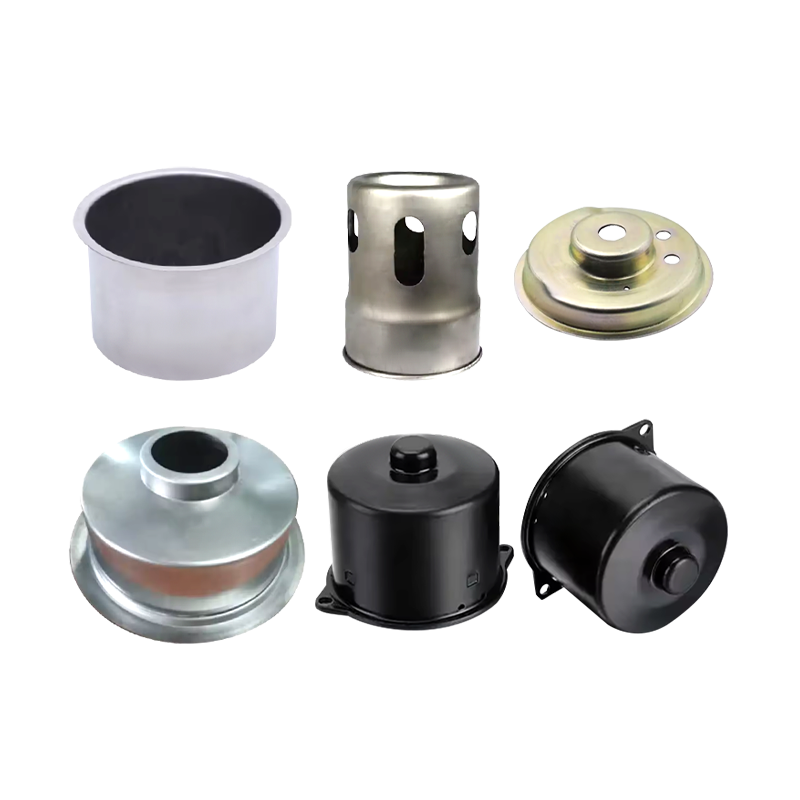

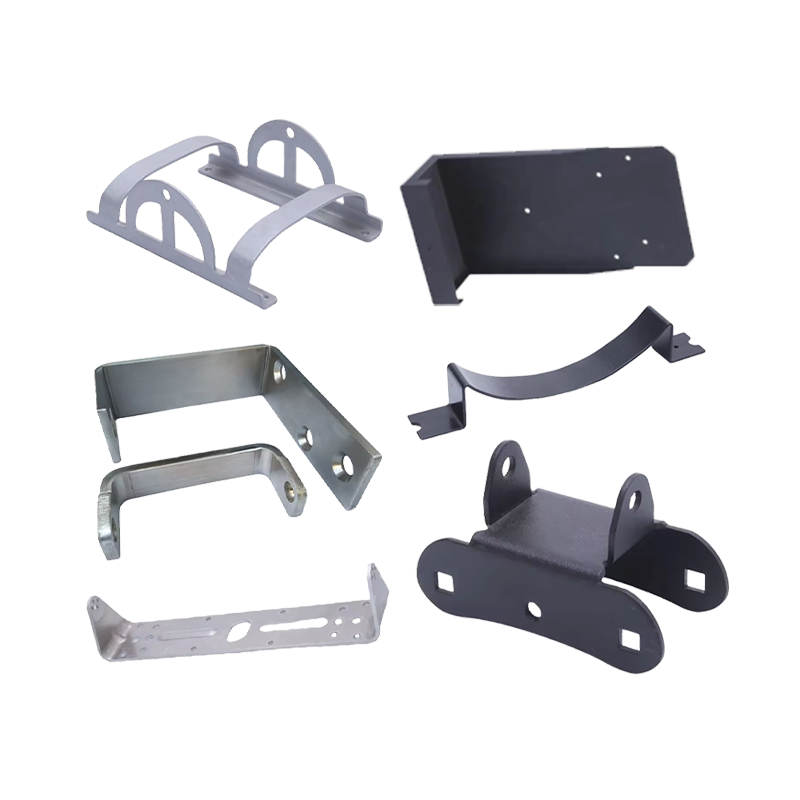

関連商品

弊社のパートナーになりたい場合でも、製品選択や問題解決に関して専門的な指導やサポートが必要な場合でも、弊社の専門家がいつでも世界中で 12 時間以内に対応いたします。

お問い合わせPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: ユニット 2、ビルディング 19、Zhichuangzhizao Park、Chengdong Industrial Zone、Xiangshan、Ningbo、315705、Zhejiang、中国

RV 愛好家にとって、キッチンのスペースは限られており、シンクの素材と掃除のしやすさは毎日のユーザー エクスペリエンスに直接影響します。近年、ステンレス製の RV シンクは、その耐久性、美しさ、...

ペットケアに対する意識の高まりに伴い、飼い主はペットの生活環境や健康にますます関心を寄せるようになっています。ペットの日常生活に欠かせない水飲みボウルは、ペットの飲酒習慣に影響を与えるだけでなく...