現代の製造現場では、精度と耐久性が成功の二本の柱です。自動車業界、航空宇宙、医療機器製造、家庭用電化製品のいずれの業界でも、使用するコンポーネントが最終製品の品質を決定します。最新のテクノロジー...

ニュースカテゴリー

シートメタルディープドローイングプロセスの分析:高精度のステンレス鋼の深い描画鋼のカバーパーツを作成する方法は?

1。板金の深い描画とは何ですか?

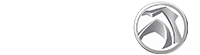

ディープドローイングは、スタンピングダイを使用して金属シート(ステンレス鋼、炭素鋼、アルミニウムなど)を圧力下で望ましい形状に伸ばす処理方法です。ステンレス鋼の深い描画鋼のカバー、殻、容器などの精密部品の製造に広く使用されています。その機能には以下が含まれます。

1回限りの形成:溶接またはスプライシングを減らし、構造強度を改善します。

高精度:耐性は±0.1mm以内に制御できます。

高い材料利用率:大量生産とコストの削減に適しています。

典型的なアプリケーション:

ステンレス鋼の深い描画鋼カバー(食品機械、医療機器)

自動車燃料タンク、バッテリーシェル

電子機器シェル(ルーター、サーバーシャーシなど)

2。ステンレス鋼の深い描画鋼のカバーの処理の流れ

(1)材料選択

304/316ステンレス鋼:食品および医療産業に適した強力な腐食抵抗。

430ステンレス鋼:低コスト、一般的な産業用使用に適しています。

深い描画スペシャルスチール(SPCC-SDなど):良好な延性、亀裂のリスクを減らします。

(2)カビの設計と製造

パンチとダイ:最終形状を決定する重要なコンポーネント。高い硬度(HRC58-62)と表面仕上げ(RA≤0.8μm)を必要とします。

空白ホルダー:しわを防ぐためにシートの流れを制御します。

(3)深い描画プロセス

材料切断:レーザー切断またはブランキングの準備。

潤滑:摩擦を減らすために、描画オイル(塩素化パラフィンなど)でコーティングします。

最初の図面:一般的なアウトラインの形成(図面比は≤2.0に制御する必要があります)。

複数の図面:直径を徐々に減らし、深さを増加させます。

トリミング/パンチ:余分なバリを削除し、正確な寸法を完了します。

3.高精度の深部描画鋼カバーの4つの重要なテクノロジー

- 描画比制御

制限描画比(LDR):ステンレス鋼は通常1.8-2.2で、割れやすい傾向があります。

マルチパスストレッチング:複雑な部品を階段で形成する必要があり、アニーリングが中央に追加されます(1050の304ステンレス鋼のアニーリングが必要です)。

- しわと亀裂の予防のバランス

空白の力の最適化:圧力が少ない→しわ;圧力が多すぎる→亀裂。

ダイ半径の設計:R角度≥4T(Tは材料の厚さ)を減らして、ストレス集中を減らします。

- 表面の品質制御

カビの研磨:ワークピースの表面を引っ掻かないようにしてください。

潤滑剤の選択:高温の労働条件には、極度の圧力耐性潤滑剤が必要です。

- スプリングバック補償

金型の過剰張りにより、スプリングバックの量を相殺します。

4. 一般的な問題と解決策

| 問題 | 原因 | 解決 |

| 底部破裂 | 過度の伸縮比または潤滑が不十分です | ストレッチング比を減らし、潤滑を増加させます |

| 側壁のしわ | ブランクホルダー力が不十分 | 空白のホルダー圧力を調整します |

| 寸法偏差 | 補償されていないリバウンドまたはカビの摩耗 | カビを修正し、形状プロセスを追加します |

| 表面の傷 | 粗いカビや不純物が混ざり合っています | ポリッシュ型ときれいなシート |

5. 金属加工シートメタル深描画ステンレス鋼/深描画鋼製カバーパーツ よくある質問

- Q1:ディープドローイングダイに必要な特別なデザインは何ですか?

A:

パンチ/ダイ:硬度HRC58-62、RA0.4μmに表面研磨

ブランクホルダー:窒素スプリングを備えた圧力制御システム

ガイド構造:中心を確保するための精密ボールガイド列

Quick Die Change System:多変量生産に適しています

- Q2:プレスを選ぶときに何に注意を払うべきですか?

A:

トン数:通常、材料引張強度×投影面積×1.5係数が必要です

ストローク:部品の高さの少なくとも2倍

制御精度:サーボプレスは、複雑な部品の成形をより助長します

- Q3:深い描画部品の品質を検出する方法は?

A:

寸法検出:3座標測定機(臨界寸法±0.1mm)

表面検査:傷やしわの視覚的/光学的検出

厚さテスト:超音波厚のゲージ(薄化速度≤20%)

エアの緊張:ヘリウム質量分析計漏れ検出(医療/食品グレードの要件)

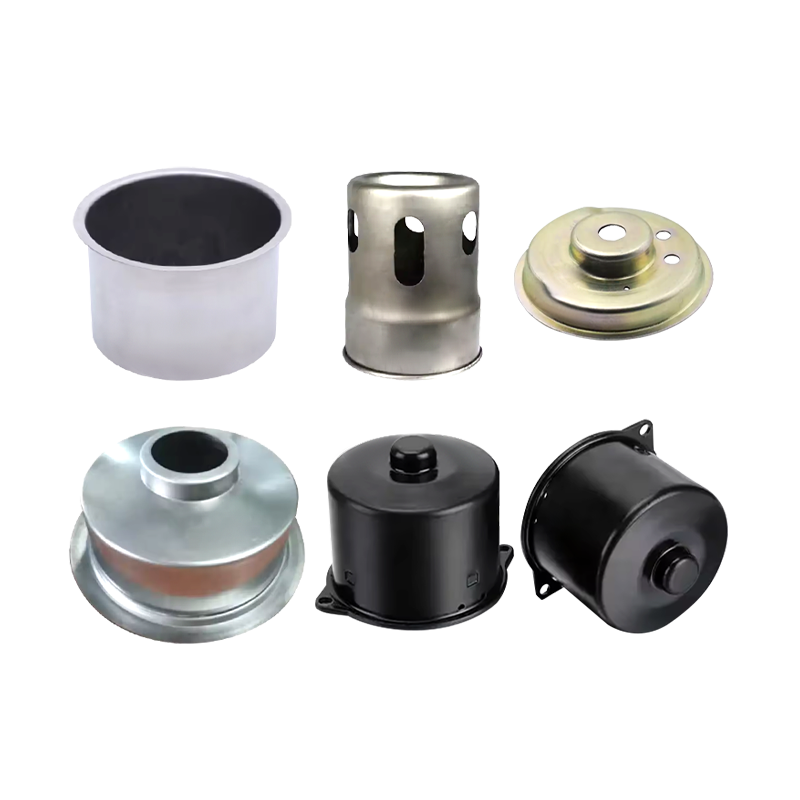

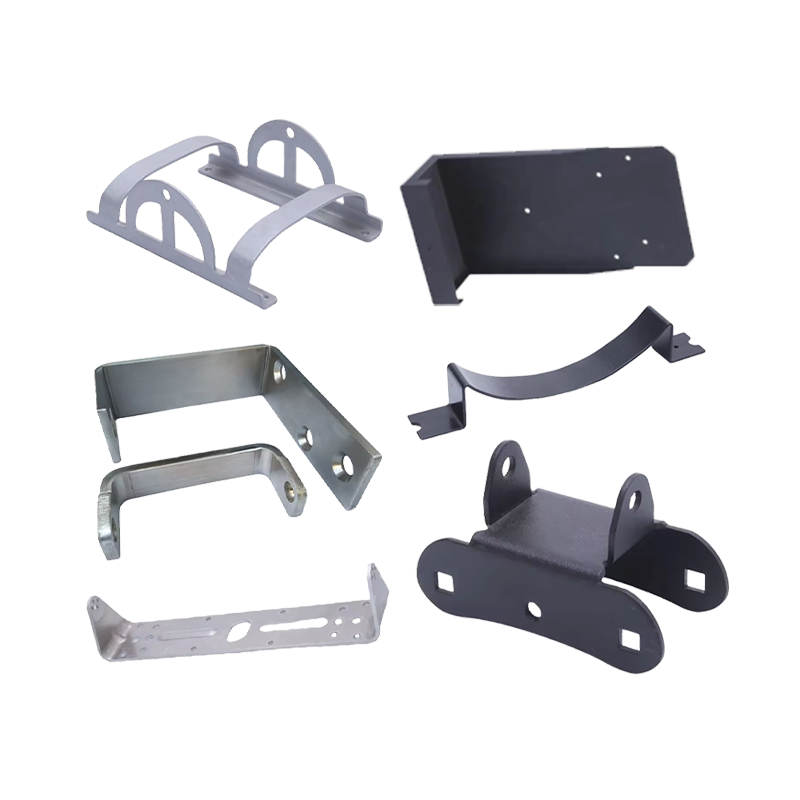

関連商品

弊社のパートナーになりたい場合でも、製品選択や問題解決に関して専門的な指導やサポートが必要な場合でも、弊社の専門家がいつでも世界中で 12 時間以内に対応いたします。

お問い合わせPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: ユニット 2、ビルディング 19、Zhichuangzhizao Park、Chengdong Industrial Zone、Xiangshan、Ningbo、315705、Zhejiang、中国

RV 愛好家にとって、キッチンのスペースは限られており、シンクの素材と掃除のしやすさは毎日のユーザー エクスペリエンスに直接影響します。近年、ステンレス製の RV シンクは、その耐久性、美しさ、...

ペットケアに対する意識の高まりに伴い、飼い主はペットの生活環境や健康にますます関心を寄せるようになっています。ペットの日常生活に欠かせない水飲みボウルは、ペットの飲酒習慣に影響を与えるだけでなく...