現代の製造現場では、精度と耐久性が成功の二本の柱です。自動車業界、航空宇宙、医療機器製造、家庭用電化製品のいずれの業界でも、使用するコンポーネントが最終製品の品質を決定します。最新のテクノロジー...

ニュースカテゴリー

ステンレス鋼の深絞り部品の製造におけるしわやひび割れを回避するにはどうすればよいですか?

深絞り加工におけるしわやひび割れの根本原因を理解する

ステンレス鋼深絞り加工 は、平らなステンレス鋼シートを複雑な中空部品に成形する精密金属成形プロセスであり、自動車から医療機器に至るまでの業界で使用されています。ただし、しわやひび割れという 2 つの一般的な欠陥により、生産が中断されることがよくあります。しわは通常、金属シートの外縁 (「ブランク ホルダー領域」と呼ばれる) が絞り加工中に不十分な張力を受け、余分な材料が折れたり束になったりしたときに発生します。対照的に、亀裂は、不均一な力の分布、不適切な材料の選択、不適切な潤滑などにより、ステンレス鋼の引張強さを超える金属にかかる過剰な応力によって発生し、特に半径が狭い領域での破壊につながります。どちらの欠陥も部品を破損するだけでなく、材料、時間、労力を無駄にします。これらに対処するには、深絞りプロセスの物理学とステンレス鋼の独特の特性に合わせた、的を絞った修正が必要です。

ステップ 1: 深絞り加工に適したステンレス鋼グレードを選択する

すべてのステンレス鋼グレードが同様に深絞り加工に適しているわけではありません。適切な合金を選択することが、しわやひび割れに対する防御の第一線となります。ステンレス鋼の成形性は、延性 (破損することなく伸びる能力) と加工硬化速度 (成形中にどれだけ早く硬くなるか) によって決まります。

オーステナイト系ステンレス鋼(例: 304、316)は、深絞り加工に最も一般的です。延性が高く、加工硬化率が低いため、脆くなったり亀裂が発生したりすることなく均一に伸びることができます。特にグレード 304 は、強度と成形性のバランスが取れているため、深く複雑な部品に最適です。

フェライト系ステンレス鋼(例: 430)は延性が低く、加工硬化率が高いため、深い多段階プロセスよりも浅い絞り加工に適しています。深い部品にフェライト系グレードを使用すると、応力下で金属が急速に硬化するため、亀裂のリスクが高まります。

さらに、材料の厚さの一貫性を確認してください。厚さが不均一(ばらつきが 0.1 mm 以上)のステンレス鋼シートは、絞り加工中に力の分布が不均一になる可能性があります。薄い部分は伸びすぎる(亀裂)可能性があり、厚い部分は材料が過剰に蓄積する(しわ)可能性があります。深絞りプロジェクトの場合は、常に厚さの公差が厳しいシートを使用してください。

ステップ 2: しわを防ぐためにブランク ホルダー力 (BHF) を最適化する

ブランク ホルダー フォース (BHF) (絞り加工中にステンレス鋼シートの外縁にかかる圧力) は、材料の流れを制御し、しわを防ぐために重要です。 BHF が少なすぎると、ブランク ホルダー領域が自由に動くようになり、余分な材料が折り畳まれてしわができてしまいます。ただし、BHF が多すぎると材料の流れが制限され、部品の壁の張力が増大し、亀裂のリスクが高まります。

BHF を最適化するには:

1.ベースラインから開始: オーステナイト系ステンレス鋼 (例: 304) の場合、BHF を引抜き力の 10 ~ 15% から開始します (材料の降伏強さと部品の表面積に基づいて計算)。

2.段階的に調整: 部品の小さなバッチで初期 BHF をテストします。しわが現れた場合は、しわが消えるまで BHF を 5 ~ 10% ずつ増やしてください。亀裂が発生した場合は、BHF をわずかに下げます。これにより、材料の流れを制御しながら張力のバランスが取れます。

3.複雑な部品には可変 BHF を使用します。深さが不均一な部品 (フランジや半径が狭い部品など) の場合は、圧力ゾーンを調整できるブランク ホルダーを使用します。これにより、しわができやすい領域 (例: 幅広のフランジ) では BHF が高く、亀裂の危険性がある領域 (例: 深いキャビティ) では BHF が低くなります。

最新の深絞りプレスにはデジタル BHF 制御が搭載されていることが多く、生産工程全体で一貫性を維持するためのリアルタイム調整が可能です。

ステップ 3: 応力と材料の無駄を削減するために金型設計を改良する

金型の設計は、ステンレス鋼がどのように流れ、絞り加工中に応力に耐えるかに直接影響します。金型の設計が不適切であると、しわや亀裂の両方が発生する主な原因となります。欠陥を最小限に抑えるための主要な設計調整には次のようなものがあります。

ダイの半径の最適化: ダイの「コーナー半径」(平らなシートがダイのキャビティに入る部分) が重要です。半径が小さすぎると (材料の厚さの 2 ~ 3 倍未満)、鋭い曲げが生じて応力が集中し、亀裂が発生します。半径が大きすぎると、余分な材料が蓄積し、しわが発生する可能性があります。ほとんどのステンレス鋼の深絞りでは、板厚の 3 ~ 5 倍のダイ半径が材料の流れと応力分散のバランスをとります。

滑らかな金型表面: 粗い金型表面や傷のある金型表面は、ステンレス鋼と金型の間の摩擦を増加させ、不均一な材料の流れ (しわ) や金属の削れ (金属が弱くなり、亀裂につながる) を引き起こす可能性があります。金型表面はRa0.4μm以上の滑らかな状態に研磨し、磨耗や損傷がないか定期的に検査してください。

ドロー ビーズの追加 (必要な場合): ブランク ホルダー領域が大きい部品 (ワイド フランジなど) の場合は、小さく隆起した「ドロー ビーズ」をダイのブランク ホルダーに追加します。これらのビーズは、過度の張力を加えることなく、制御された抵抗を生み出し、材料の流れを遅くし、余分な材料が束になってしわになるのを防ぎます。

完全生産前にこれらの調整を行って金型のプロトタイピングを行うと、設計上の欠陥を早期に特定して修正し、後でコストのかかる欠陥を減らすことができます。

ステップ 4: 高品質の潤滑剤を塗布して摩擦を最小限に抑える

ステンレス鋼シートとダイ/コンプレッサーの間の摩擦は、しわやひび割れの背後に隠れた原因となります。過剰な摩擦により材料の流れが制限され、金属が不均一に伸び、薄い部分には亀裂が入り、厚い部分にはしわが生じます。適切な潤滑により摩擦が軽減され、金属が金型内をスムーズに滑り、応力が均一に分散されます。

ステンレス鋼の深絞り用潤滑剤の選択および塗布の際は、次の点に注意してください。

適切なタイプを選択する: ステンレス鋼専用に配合された潤滑剤を使用します。これらの潤滑剤には、多くの場合、深絞り加工の強い力に耐える極圧 (EP) 添加剤が含まれています。オーステナイト系グレードの場合は、油ベースまたは合成潤滑剤 (40°C で粘度 100 ~ 200 cSt) が最適です。熱により蒸発または分解する可能性があるため、深絞りの場合は水ベースの潤滑剤を使用しないでください。

均一な層を塗布する: スプレーまたはローラーを使用して、ステンレス鋼シートの両面に潤滑剤の薄く均一な層を塗布します。潤滑剤が少なすぎると摩擦が発生します。多すぎると金型内に潤滑剤が蓄積し、材料の流れが妨げられ、しわが発生する可能性があります。厚さは5~10μmを目安にしてください。

必要に応じて再塗布: 多段階深絞り (部品が複数のパスで形成される場合) の場合は、段階間で潤滑剤を再塗布します。金属の表面は絞りのたびに潤滑剤を摩耗させ、その後のステップでの摩擦が増加する可能性があります。

ステップ 5: 均一な成形のためのプロセスパラメータ (速度、温度) の制御

適切な材料、金型設計、および潤滑を使用したとしても、プロセスパラメータが不適切であると依然として欠陥が発生する可能性があります。制御すべき 2 つの重要なパラメータは、描画速度と温度です。

延伸速度: ステンレス鋼は中程度の速度で最も均一に伸びます。速度が速すぎると (オーステナイト系グレードの場合は 50 mm/s を超える)、金属が均一に流動するのに十分な時間が与えられず、局所的な応力や亀裂が発生します。速度が遅すぎると (10 mm/s 未満)、金属が冷えたり (プロセスで熱が発生した場合)、金型に張り付いたりして、しわが発生する可能性があります。 20 ~ 40 mm/s の範囲で速度をテストし、部品の品質に基づいて調整します。

温度管理:深絞り加工では摩擦や加工硬化により熱が発生します。ステンレス鋼の場合、過剰な熱(150°C 以上)により延性が低下し、金属に亀裂が発生しやすくなります。過熱を防ぐには:

大量生産には、冷却されたダイ (ウォーター ジャケット経由) を使用します。

50 ~ 100 個の部品ごとに生産を一時停止して、金型と金属を冷却します。

絞りたての部品を積み重ねることは避けてください。部品間に熱がこもり、金属が弱くなり、成形後の亀裂が発生する可能性があります。

ステップ 6: 描画後の検査とプロセスの改善を実施する

しわやひび割れの防止は生産だけでは終わりません。定期的な検査と継続的な改善が長期的な欠陥削減の鍵となります。

描画直後に部品を検査します。目視検査を使用して表面のしわや亀裂を確認し、ノギスを使用して壁の厚さを測定します (厚さが不均一であることは、亀裂につながる可能性のある応力点を示します)。重要な部品については、超音波検査などの非破壊検査 (NDT) 方法を使用して隠れた亀裂を検出します。

欠陥パターンの追跡: 欠陥の種類、位置、頻度を記録します (例: 「フランジ端のしわ」または「ダイ半径での亀裂」)。このデータは、根本原因を特定するのに役立ちます。たとえば、亀裂が同じ領域に一貫して発生する場合は、ダイの半径を調整する必要がある可能性があります。

オペレーターを訓練する: 生産スタッフが BHF の調整方法、潤滑剤の適用方法、プロセス パラメーターの監視方法を理解していることを確認します。たとえ小さなオペレーターのミス(例、不均一な潤滑や不適切な BHF 設定)でも欠陥が生じる可能性があるため、ベストプラクティスに関する定期的なトレーニングが不可欠です。

結論: 欠陥のない深絞り加工への体系的なアプローチ

ステンレス鋼の深絞り加工におけるしわやひび割れを回避するには、材料の選択から始まり、金型設計、プロセス管理、製造後の検査に至る体系的なアプローチが必要です。延性ステンレス鋼のグレードを選択し、ブランクホルダーの力を最適化し、金型形状を改良し、高品質の潤滑剤を使用し、速度と温度を制御し、定期検査を実施することにより、メーカーは欠陥を大幅に減らすことができます。目標は、材料の流れ (しわを防ぐ) と応力分布 (亀裂を防ぐ) のバランスをとることです。このバランスは、ステンレス鋼の独特の特性と深絞りプロセスの物理学を理解することで得られます。これらの手順により、生産チームは高品質で欠陥のないステンレス鋼深絞り部品を一貫して作成できます。

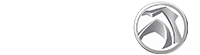

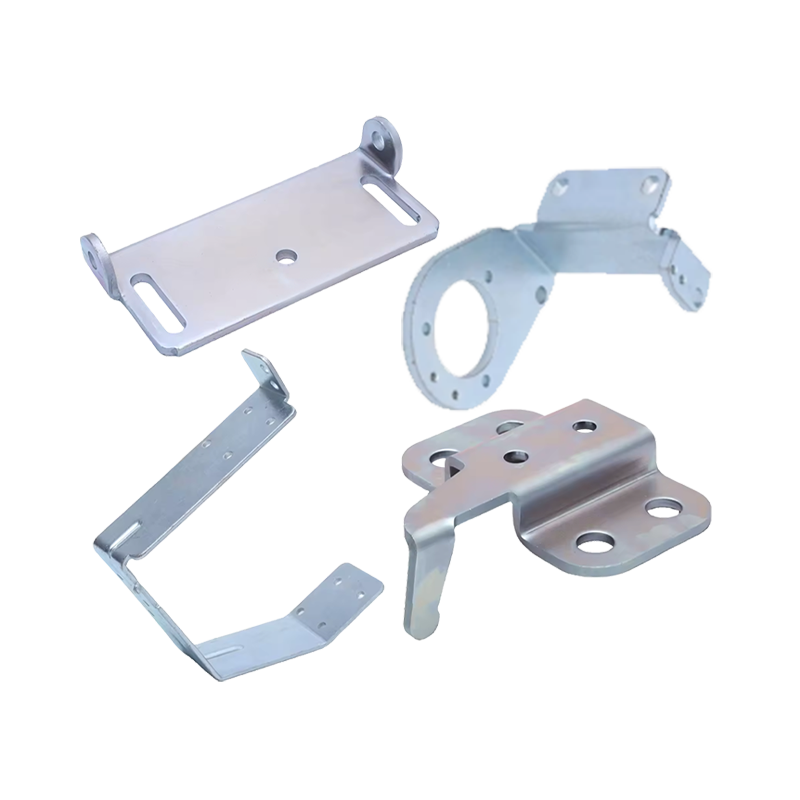

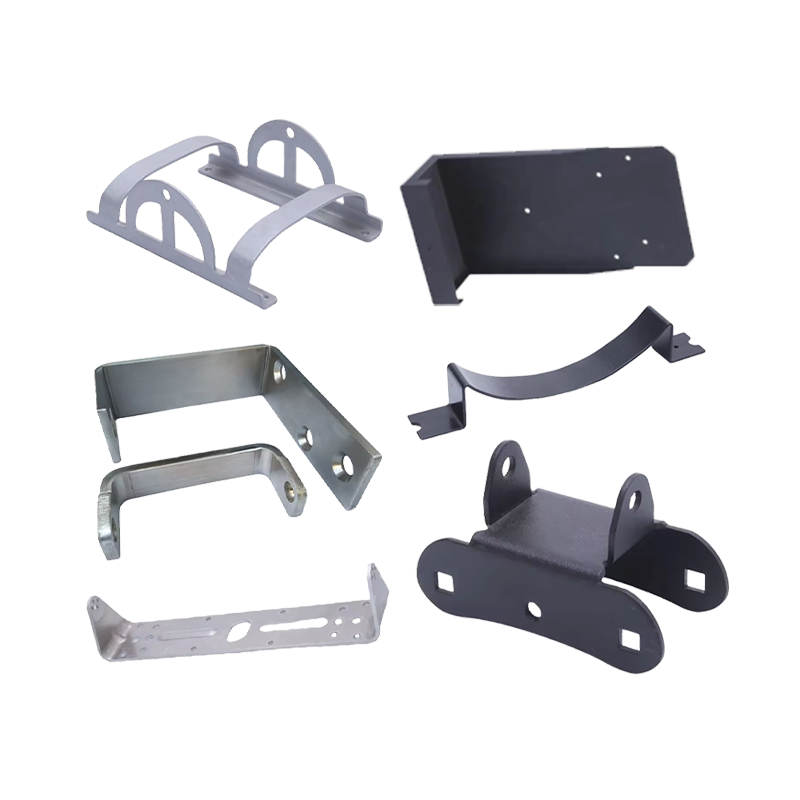

関連商品

弊社のパートナーになりたい場合でも、製品選択や問題解決に関して専門的な指導やサポートが必要な場合でも、弊社の専門家がいつでも世界中で 12 時間以内に対応いたします。

お問い合わせPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: ユニット 2、ビルディング 19、Zhichuangzhizao Park、Chengdong Industrial Zone、Xiangshan、Ningbo、315705、Zhejiang、中国

RV 愛好家にとって、キッチンのスペースは限られており、シンクの素材と掃除のしやすさは毎日のユーザー エクスペリエンスに直接影響します。近年、ステンレス製の RV シンクは、その耐久性、美しさ、...

ペットケアに対する意識の高まりに伴い、飼い主はペットの生活環境や健康にますます関心を寄せるようになっています。ペットの日常生活に欠かせない水飲みボウルは、ペットの飲酒習慣に影響を与えるだけでなく...