現代の製造現場では、精度と耐久性が成功の二本の柱です。自動車業界、航空宇宙、医療機器製造、家庭用電化製品のいずれの業界でも、使用するコンポーネントが最終製品の品質を決定します。最新のテクノロジー...

ニュースカテゴリー

金属部品を選択する際、機械的特性を実際のアプリケーションシナリオに素早く一致させるにはどうすればよいでしょうか?

金属部品を選択する際に優先すべき重要な機械的特性は何ですか?

機械的特性は信頼性と耐用年数を直接決定します。 メタルプリント 実際のアプリケーションでは。無視できない重要な指標には、引張強さ、降伏強さ、硬度、延性、靱性、耐摩耗性が含まれます。引張強度は、部品が破損することなく耐えることができる最大応力を反映しており、これは自動車用ブラケットや航空宇宙用ファスナーなどの耐荷重コンポーネントにとって重要です。降伏強度は、材料が永久に変形し始める応力を示し、使用中の塑性変形による早期破損を回避します。硬度は、特にギアやベアリングなどの摩擦環境で使用される金属プレートの場合、耐摩耗性に密接に関係しています。延性と靭性により、部品が脆性破壊を起こすことなく衝撃や振動に耐えることができます。これは、過酷な条件で動作する機器にとって不可欠です。これらの中核となるプロパティを明確にすることで、まずアプリケーション シナリオと正確に一致させるための基礎が築かれます。

実際のアプリケーション シナリオを分析してプロパティ要件を定義するにはどうすればよいですか?

機械的特性のマッチングは、金属部の使用環境と作業条件を詳細に分析することから始まります。まず、部品が耐える荷重の種類を明確にします。静荷重 (固定サポートなど)、動的荷重 (回転機械のコネクティング ロッドなど)、または衝撃荷重 (機械的衝撃部品など) です。次に使用温度を考慮します。高温環境(エンジン部品など)では高温強度と耐酸化性に優れた金属板が必要ですが、低温環境(寒冷地の屋外機器など)では脆性破壊を防ぐために低温靱性が重視されます。さらに、腐食環境 (湿気、酸性、またはアルカリ性条件のいずれか)、摩擦頻度、予想される耐用年数などの要因を考慮する必要があります。たとえば、海洋環境で使用される金属プリントには高い耐食性が必要なため、強力な防錆特性とそれに対応する表面処理を備えた材料を優先する必要があります。これらのシナリオの詳細を洗練することによってのみ、それらを明確な機械的特性指標に変換することができます。

プロパティとシナリオを迅速に一致させるのに役立つ実用的なツールと方法は何ですか?

マッチング効率を高めるため メタルプリント 、いくつかの実用的なツールと方法を採用できます。まず、材料特性データベース (ASTM 規格や業界固有の材料マニュアルなど) を使用して、基本的な機械的特性要件を満たす金属を迅速に選別します。引張強度や硬度などの指標を入力して、候補材料をフィルタリングします。次に、同様の用途のケース ライブラリを参照します。他のメーカーが同じシナリオで特定の金属プレートを使用している場合、その材料選択と特性パラメータを参照として使用して、テストの繰り返しを避けることができます。 3 番目に、簡略化された計算ツールまたはソフトウェア (有限要素解析軽量ツールなど) を使用して、選択した機械的特性がシナリオの要件を満たせるかどうかをシミュレーションし、不一致のリスクを軽減します。さらに、サプライヤーと通信してメタル パーツのテクニカル データ シート (TDS) を入手することも、さまざまな製品の実際のパフォーマンスとシナリオのニーズをより直観的に比較するのに役立ちます。

金属プリントの特性を一致させる際に避けるべき一般的な落とし穴は何ですか?

明確な指標と方法があっても、マッチングプロセスには無視されやすい落とし穴が依然として存在します。よくある間違いの 1 つは、単一の特性を強調しすぎて全体の調整を無視することです。たとえば、超高硬度を追求する一方で延性を無視すると、衝撃により部品が破損しやすくなります。もう 1 つの落とし穴は、加工技術が機械的特性に及ぼす影響を考慮していないことです。同じ材料であっても、鍛造、鋳造、または熱処理後に異なる引張強さまたは靭性を示す可能性があるため、金属部の加工方法と調整する必要があります。さらに、機器の稼働中に徐々に負荷が増加するなど、アプリケーション シナリオの動的な変化を無視すると、最初に選択した特性が長期使用の要件を満たせなくなる可能性があります。また、不必要にコストを増加させる、高パフォーマンスの指標を盲目的に追求することも避ける必要があります。代わりに、実際のニーズに基づいてパフォーマンスとコストのバランスをとります。

実際のアプリケーションで金属部品の特性のマッチング効果を検証するにはどうすればよいですか?

初期マッチング完了後、 メタルプリント 、実際のテストを通じて効果を検証することが最後の重要なステップです。最初に小バッチのプロトタイプテストを実行できます。部品を実際のアプリケーション環境に設置し、動作中の応力、変形、摩耗などの指標を監視して、設計要件を満たしているかどうかを確認します。重要なコンポーネントについては、専門的な性能試験 (引張試験、衝撃試験、腐食試験など) を依頼して、機械的特性がシナリオのニーズと一致しているかどうかを検証できます。さらに、長期信頼性試験も不可欠です。金属部品の寿命サイクルをシミュレートして、機械的特性が劣化するかどうか、安定した性能を維持できるかどうかを観察します。検証プロセス中に不一致が見つかった場合は、材料の選択を調整するか、タイムリーにプロセス パラメータを最適化して、金属部がアプリケーション シナリオに確実に適応できるようにします。

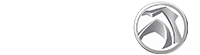

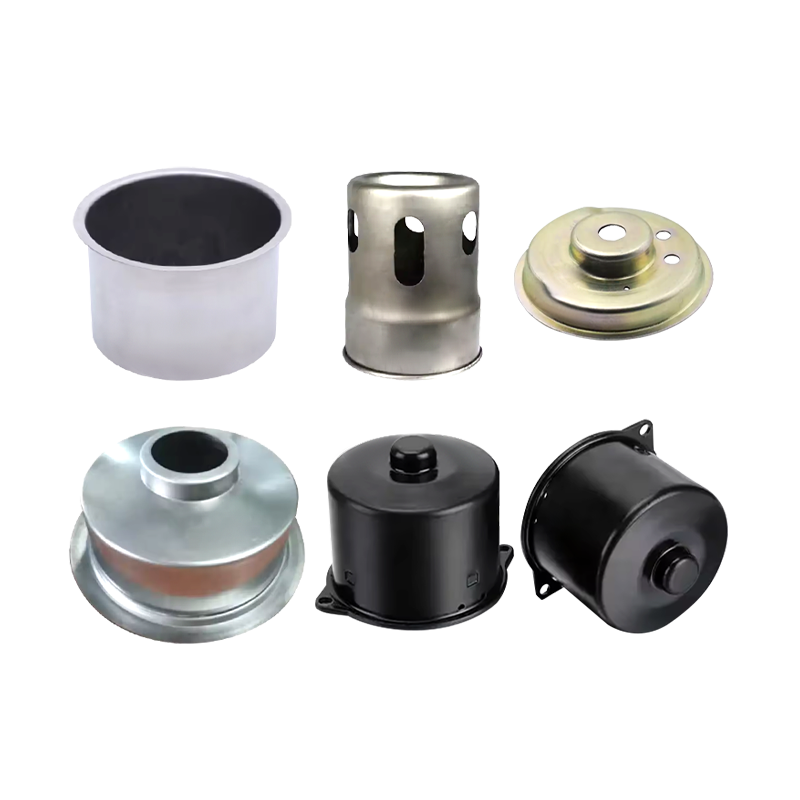

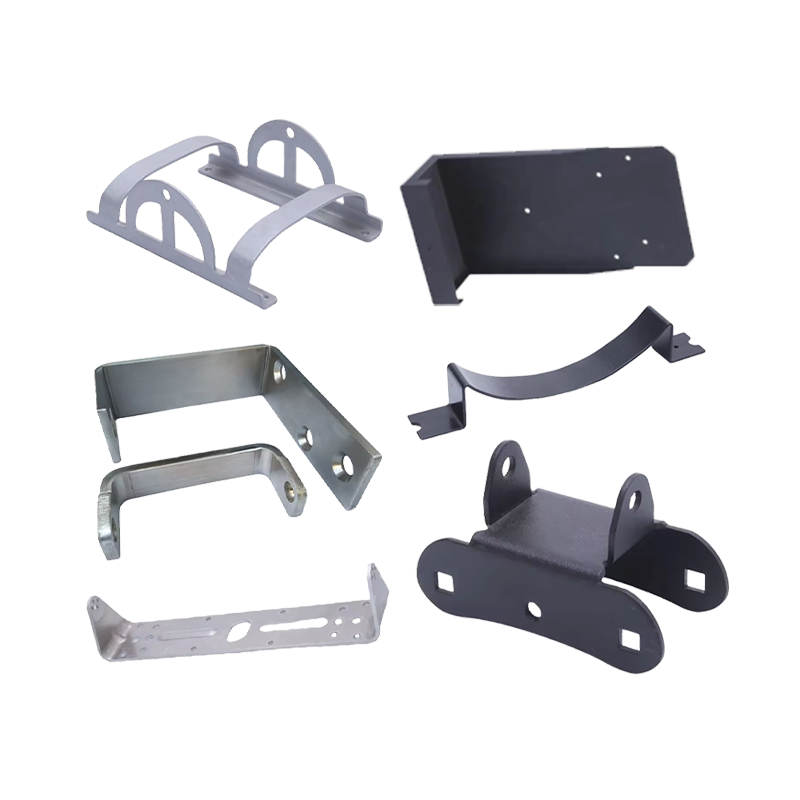

関連商品

弊社のパートナーになりたい場合でも、製品選択や問題解決に関して専門的な指導やサポートが必要な場合でも、弊社の専門家がいつでも世界中で 12 時間以内に対応いたします。

お問い合わせPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: ユニット 2、ビルディング 19、Zhichuangzhizao Park、Chengdong Industrial Zone、Xiangshan、Ningbo、315705、Zhejiang、中国

RV 愛好家にとって、キッチンのスペースは限られており、シンクの素材と掃除のしやすさは毎日のユーザー エクスペリエンスに直接影響します。近年、ステンレス製の RV シンクは、その耐久性、美しさ、...

ペットケアに対する意識の高まりに伴い、飼い主はペットの生活環境や健康にますます関心を寄せるようになっています。ペットの日常生活に欠かせない水飲みボウルは、ペットの飲酒習慣に影響を与えるだけでなく...